TIG svařování II - AC nebo DC?

Autor: administrator <admin(at)svarbazar.cz>, Téma: Svařování pod argonem TIG/WIG, Vydáno dne: 06. 02. 2009Zdroje svařovacího proudu pro TIG svařování.

Jak již bylo uvedeno v předešlém článku, při svařování TIG se jedná v zásadě o svařování elektrickým obloukem, který hoří mezi základním (svařovaným) materiálem a netavící se elektrodou upevněnou v hořáku. Elektrický oblouk produkuje značné množství tepla, které je schopno tavit kovové materiály. Zatímco elektroda se odtavovat nesmí, základní materiál naopak musí být tepelným působením oblouku nataven. Elektrický oblouk je elektrický výboj v plynu. Působením teploty a elektrického proudu dojde k tzv. ionizaci plynu a následnému zapálení a hoření elekrického oblouku za současného uvolnění značného množství energie. Právě tuto energii využíváme pro tavení svařovaného materiálu.

Pro svařování TIG se používá zdroj svařovacího proudu (svářečka) s tzv. strmou statickou V-A charakteristikou, tedy v principu stejný zdroj jako pro ruční svařování obalenými elektrodami. Tato charakteristika je v idealizované podobě na následujícím obrázku. V-A znamená "voltampérová" a vyjadřuje závislost napětí (U) a proudu (I).

Strmá statická V-A charakteristika TIG svářečky.

Statickým V-A charakteristikám svářeček se budeme věnovat v samostatném článku. Nyní jen konstatujme, že při strmé charakteristice dochází při větších změnách napětí (ΔU) na oblouku jen k minimálním změnám svařovacího proudu (ΔI). Napětí na oblouku je úměrné délce oblouku. Lze si to tedy vysvětlovat i tak, že i při velké změně délky oblouku (vlivem nedokonalosti držení hořáku svářečem v ruce) se svařovací proud mění jen minimálně.

Stejně, jako pro svařování obalenými elektrodami, můžeme i pro TIG svařování použít jak zdroj stejnosměrného proudu (DC), tak zdroj střídavého proudu (AC). Podmínkou je strmá statická V-A charakteristika. Při svařování stejnosměrným proudem máme dále možnost použít tzv. přímou nebo nepřímou polaritu. Při použití přímé polarity je netavící se elektroda v hořáku připojena na MINUS pól svařovacího zdroje a svařovaný materiál je připojen na PLUS pól. Při svařování nepřímou polaritou je zapojení opačné (elektroda = PLUS, svařovaný materiál = MINUS). Při svařování střídavým proudem se polarita mění (střídá) v pravidelných intervalech. Všechny možnosti graficky prezentuje následující obrázek:

TIG svařování DC (nepřímá a přímá polarita) a AC.

Aby toho nebylo málo, můžeme při TIG svařování (DC i AC) použít ještě proud konstantní nebo pulsující, tzv. svařování pulsním proudem. Jednotlivé varianty, jejich výhody a nevýhody popíšeme dále.

TIG svařování stejnosměrným proudem (TIG DC).

a) přímá polarita při TIG svařování (TIG DC-):

při TIG svařování stejnosměrným proudem se používá téměř výhradně tzv. přímá polarita, kdy je wolframová elektroda připojena na MINUS pól zdroje svařovacího proudu a základní materiál na PLUS pól. V praxi to znamená, že TIG hořák připojíte na MINUS svorku svářečky a zemnící kabel na PLUS svorku. Na záporné elektrodě (tedy na wolframové elektrodě v hořáku) se totiž vyvíjí cca 1/3 veškerého tepla oblouku, kdežto na kladné elektrodě (na základním materiálu) zbylé 2/3 tepla. Máme tedy k dispozici více tepla pro snadnější tavení materiálu a zároveň wolframová elektroda není tolik tepelně namáhána. Svary zhotovené TIG DC přímou polaritou jsou úzké a vyznačují se velkou hloubkou závaru, viz obrázek a) výše.Bohužel přímá polarita neumožňuje tzv. čistící efekt oblouku, a proto ji nelze jednoduše použít pro materiály s odolnou oxidickou vrstvou na povrchu (hliníkové a hořčíkové materiály) - neočistí oxidy. Použití DC proudu s přímou polaritou je vhodné pro většinu svařitelných kovů, které neobsahují na svém povrchu odolné oxidy. Pomocí TIG DC- se svařují zejména ocelové materiály od konstrukční (nelegované) po nerezovou (vysocelegovanou) ocel. Dále lze TIG DC- použít na materiály na bázi niklu a mědi, titan a pro navařování tvrdých vrstev při opravách nástrojů. Pro stabilní oblouk je při přímé polaritě nutné brousit elektrodu do špičky, viz článek Wolframové elektrody pro TIG svařování. Špička má při svařování tendenci se vlivem tzv. katodové skvrny (viz. dále) zakulacovat a je nutné ji pravidelně přibrušovat, aby oblouk byl stabilní.

b) nepřímá polarita při TIG svařování (TIG DC+):

při opačném zapojení, tedy s tzv. nepřímou polaritou (hořák na PLUS a "zemák" na MINUS), bude wolframová elektroda vystavena velkému tepelnému namáhání (cca 1/2 veškerého tepla) a hrozí její odtavení. Z netavící se elektrody se tak snadno může stát elektroda tavící se... Přesto se toto ve velmi omezené míře někdy používá v praxi, ale je nutné zajistit intenzivní chlazení wolframové elektrody a tedy použít speciální svařovací zařízení! Výhodou nepřímé polarity je totiž již zmíněný čistící efekt, který popíšeme v samostatném odstavci. Nepřímá polarita se tedy používá na materiály potažené odolnou oxidickou vrstvou. Mezi ně patří zejména materiály hliníkové (čistý hliník a jeho slitiny) a hořčík. Používá se zpravidla jen na malé tloušťky, které lze svařovat malými proudy, za současného intenzivního chlazení wolframové elektrody. Je tedy nutné použití speciálních zařízení (hořáků). Pro běžné svařování s běžně dostupným zařízením se nepřímá polarita nepoužívá. Kdo to zkusí, zpravidla ihned upálí wolframovou elektrodu. Svary zhotovené TIG DC nepřímou polaritou jsou široké s malou hloubkou závaru (jsou mělké), viz. obrázek b) výše.Čistící efekt elektrického oblouku.

Vraťme se nyní ještě k tzv. čistícímu efektu. Čistící efekt elektrického oblouku snadno odstraňuje odolné oxidy, které jsou na povrchu některých materiálů (hliník, hořčík) a které znesnadňují svařování těchto materiálů. Například hliníkové materiály jsou potaženy vrstvičkou oxidu hlinitého (Al2O3), který má cca 3x vyšší teplotu tavení než samotný hliník, je elektricky nevodivý a je velmi tvrdý. Tento oxid prakticky znemožňuje svařování hliníkových materiálů a je nutné jej před, nebo během svařování odstranit. Lze to udělat několika způsoby:

1) mechanické očištění (obroušení, okartáčování) - málo účinné, protože po očištění se oxid začne na vzduchu ihned vytvářet znovu. Přesto je vhodné použít mechanické očištění alespoň v místě, kam ihned po očištění připneme zemnící svěrku a případně i v místě, kde budeme zapalovat oblouk. Čistit musíme těsně před svařováním.

2) chemické očištění pomocí speciálních přípravků a rozpouštědel (viz. například přípravky popsané v knize "Receptář pro elektrotechnika" (zde na Svarinfu ke stažení) - více účinné ale komplikované. Používalo se pro svařování hliníku plamenem, pro svařování elektrickým obloukem se téměř nepoužívá.

3) čištění elektrickým obloukem za pomoci katodové skvrny. Čistící efekt nepřímé polarity stejnosměrného svařovacího proudu oxid spolehlivě odstraní. Příčinou je tzv. katodová skvrna. Ta se vytváří při hořícím oblouku na záporné elektrodě (katodě), kterou zde reprezentuje základní materiál. Skvrna se pohybuje po materiálu a vyhledává místo s tzv. nejnižší emisní energií. V tomto místě je zároveň nejsilnější vrstva oxidu. Skvrna svou energií oxid odpaří. Zároveň zde působí ještě tzv. dynamický účinek oblouku, kdy proud kladných iontů plynu urychlovaný směrem ke svarové lázni, pomáhá rozbíjet vrstvičku oxidu. Toto vše je možné pouze při nepřímé polaritě, tedy zapojení hořáku na PLUS a materiálu na MINUS. Při svařování hliníku pomocí MMA nebo MIG se svařuje nepřímou polaritou a svařování je relativně bezproblémové. Při svařování TIG je ovšem třeba vzít v úvahu výše popsané nevýhody nepřímé polarity pro TIG svařování. Proto se pro svařování materiálů, kde potřebujeme využívat čistícího efektu používá pro TIG střídavý svařovací proud (AC).

TIG svařování střídavým proudem (TIG AC).

Při TIG svařování střídavým (AC) proudem dochází k periodickému střídání polarity, viz. obrázek c) výše. Část periody je tedy wolframová elektroda připojena na PLUS a zbylou část periody na MINUS. Střídavý proud nám umožní využít výhod jak přímé tak nepřímé polarity zároveň. Při připojení na PLUS dochází k čištění základního materiálu od oxidů, ale zároveň je více namáhána wolframová elektroda. Ve druhé fázi je polarita obrácená, wolframová elektroda je připojena na MINUS a dochází k jejímu částečnému ochlazení a zároveň k většímu natavení základního materiálu. Zjednodušeně můžeme říci, že periodicky dochází ke střídání fáze čištění a fáze svařování. Nebo, že se materiál nejprve očistí a pak svaří.

Starší TIG AC svářečky měly sinusový průběh (graf 1) svařovacího střídavého proudu, jehož frekvence odpovídala frekvenci síťového napájecího napětí, tedy 50 Hz. Tyto zdroje neumožňovaly měnit střídu, tedy poměr mezi kladnou a zápornou polaritou. Poměr čištění/svařování byl 50/50. Tento poměr má zbytečně velký čistící účinek a dochází k velkému tepelnému namáhání wolframové elektrody. Dnes se tato technologie již nepoužívá. Další generace TIG AC svářeček sice stále používala frekvenci 50 Hz a vycházela ze sinusového průběhu, ale bylo již možné měnit poměr čištění/svařování díky nastavitelnému invertování polarity sinusovky.

Střídavý proud sinusového a obdélníkového průběhu.

Moderní svářečky pro svařování TIG AC mají obdélníkový průběh (graf 2) výstupního proudu a umožňují nastavit jak frekvenci střídání polarity (cca 20 - 200 Hz), tak poměr jednotlivých fází (čištění / svařování) v rozmezí cca 20 - 60% čištění, zbytek svařování. Větší poměr čištění (50 - 60%) se používá jen při svařování silně zoxidovaných materiálů. Pro běžné materiály stačí poměr čištění okolo 20-40%. Regulace poměru čištění/svařování se nazývá Balance:

Poměr čištění a svařování (Balance) u TIG AC.

Nevýhodou TIG AC svařování je technologická náročnost na svářečku. TIG AC svářečky musí být totiž vybaveny vždy bezdotykovým HF startem (startovat AC TIG náškrabem je velmi obtížné až nemožné) a také musí být vybaveny zařízením, které stabilizuje oblouk při průchodu napětí nulou. Některé stroje to řeší tak, že mají trvale zapnutý HF ionizátor i při svařování.

Kdo by se chtěl blíže seznámit s konstrukcí TIG AC svářeček, může si prostudovat třeba aplikační poznámku firmy International Rectifier o návrhu výstupního střídače pro TIG AC svářečku. Soubor naleznete v sekci Ke stažení, podsekci Elektro pod názvem inverter_tigac.pdf

Konstantní proud versus pulsní proud.

Dosud jsme předpokládali, že svařovací proud, ať už DC či efektivní hodota AC, má konstantní průběh. Tedy, že jeho velikost se během svařování nemění a zůstává na hodnotě nastavené svářečem. Kromě konstantního průběhu (graf 3) lze však použít i tzv. pulsní proud (graf 4). Pak mluvíme o tzv. pulsním svařování, či svařování v pulsu.

Konstatní a pulsní svařovací proud.

Principem je periodické střídání vyšší (I1) a nižší (I2) hodnoty proudu. Základní svařovací proud I1 je nastaven svářečem na požadovanou hodnotu. Tento proud zajišťuje dobrý průvar. Proud I2 nastavuje, buď také manuálně svářeč, nebo jej nastavuje svářečka automaticky v závislosti na hlavním proudu I1. Velikost I2 se většinou volí v procentech hlavního proudu I1 (cca 20 - 50%). Proud I2 zajistí ionizaci prostředí a tedy "podržení" hořícího oblouku, ale nestačí k vytvoření tavné lázně a materiál se ochladí. Výsledkem je menší tepelné ovlivnění základního materiálu. Správně nastavenými pulsy lze úspěšně ovlivňovat hloubku závaru i šířku svaru. Dochází k menšímu promíšení základního materiálu, což přináší výhody při svařování heterogenních spojů. Důležitou vlastností pulsního svařování je také to, že umožňuje provádění estetických svarů - tzv. penízkové svary s překrytím 50-70%.

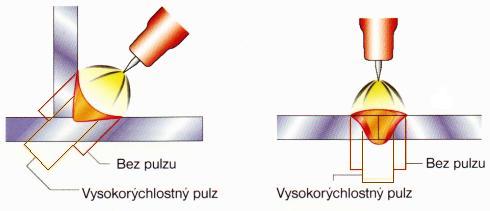

V závislosti na frekvenci střídání jednotlivých fází I1 a I2 mluvíme o běžném pulsu (0,25 - 25 Hz), nebo o vysokorychlostním pulsu (20 - 600 Hz). Běžný puls je ideální pro svařování nerez oceli a tenkých plechů. Umožňuje svařování plechů různých tlouštěk a pomáhá svářeči řídit svařovací proces a získat tak přesnou a vzhledově pěknou svarovou housenku. Vysokorychlostní puls má koncentrovanější (zúžený) oblouk a důsledkem toho je výrazně menší tepelně ovlivněná oblast:

Rozdíl svařování s pulsem a bez.

Pulsní svařování lze aplikovat jak na svařování stejnosměrným proudem, tak na svařování střídavým proudem. Při svařování střídavým proudem je pod označením I1 a I2 nutné chápat efektivní hodnotu střídavého svařovacího proudu.

Co dál?

V pokračování tohoto článku si představíme možnosti zapalování oblouku při TIG svařování a dále další parametry TIG svařování.