Mechanismy podávání drátu u MIG/MAG svářeček.

Autor: administrator <admin(at)svarbazar.cz>, Téma: Svařování MIG/MAG (céóčka), Vydáno dne: 22. 11. 2008Tlačné podávání drátu.

Ve svařovací technice se u MIG/MAG svářeček obvykle používá tzv. tlačné podávání drátu. To znamená, že drát na cívce umístěné ve svářečce (2) je pomocí podávacího zařízení odvíjen z cívky a tlačen do hořáku (1). Názorně to ukazuje následující obrázek.

Princip klasického tlačného podávání.

Podávací zařízení (dále jen podavač) není nic jiného než zpřevodovaný elektromotor, který posouvá drát pomocí dvojic kladek. Minimálně jedna kladka musí být poháněná motorem a na ní musí být pomocí pružiny přitlačována tzv. přítlačná kladka. Drát prochází mezi kladkami a díky přítlaku a adhezi je posouván vpřed.

Cívka s drátem by měla být umístěna na tzv. brzdě. Nesmí být uložena zcela volně, protože pak by docházelo při zastavení podavače k samovolnému odvíjení drátu díky setrvačnosti roztočené cívky. Následně by pak při dalším startu docházelo k rázům při podávání již odvinutého drátu a tedy ke kolísání podávací rychlosti. Cívka proto musí být lehce přibržděna a musí klást podavači stabilní, ale přiměřený odpor. Druhým extrémem k volně uložené a odvíjející se cívce je cívka na příliš utažené brzdě, kterou podavač neutáhne. Brzdy jsou obvykle založené na principu tření, jehož velikost je regulována šroubem s pružinou. Velikost brzdné síly je tedy možné snadno regulovat a je potřeba ji nstavit podle hmotnosti nasazené cívky s drátem. Pouze nejlevnější svářečky určené pro malé cívky často nemají brzdy. Je to možné jen díky tomu, že malé cívky nenesou tolik drátu, mají tedy nižší hmotnost a tím i setrvačnost. U malých supermarketových céóček s cívkou na ležato se k vyvození brzdného účinku využívá i to, že se cívka tře o plechovou podlahu prostoru podavače.

Na následujícím obrázku je ukázka prostoru podavače a cívky s drátem z nějaké profi svářečky. Jak je vidět, je cívka umístěna na regulovatelné brzdě. Odvíjení a posuv drátu zajišťuje podavač se dvěma kladkami a s regulací přítlaku pomocí šroubu s pružinou.

2-kladkový podavač ve svářečce.

Nevýhody tlačného uspořádání jsou zřejmé: zkuste si ustřihnout tři metry milimetrového drátu a tlačit ho před sebou cestou do práce... Aby to vůbec bylo možné, je nutné drát vést v bovdenu, který svou světlostí jen o málo převyšuje průměr drátu. Bovden musí být stoprocentně průchozí, bez nečistot, ostrých ohybů a zlomů. Zkrátka celou podávací dráhu je nutné stále čistit a pečovat o ni, aby podávání bylo hladké s konstantní rychlostí. Pokud to nebudete dělat, ani sebedokonalejší podávací mechanismus vám při tomto způsobu podávání nezajistí kvalitní svařování.

Při tlačném podávání je možné drát uspokojivě podávat na vzdálenost max. 5 metrů (pro dráty 1,0 - 1,6 mm). Drát 0,6 mm je vhodné podávat maximálně na vzdálenost 3 metry. Totéž pro drát 0,8 mm, který ale při správném zacházení snese i délku 4 metry. A právě toto jsou nejčastější délky svařovacích hořáků pro MIG/MAG: 3, 4 a 5 metrů dlouhé hořáky jsou běžně k sehnání. U malých marketovek jsou hořáky obvykle napevno a mají délky 2 až 3 metry (zde se počítá jen s dráty 0,6 a 0,8 mm). To vše platí pro dráty ocelové (konstrukční oceli i nerezi), které jsou poměrně tvrdé. Dráty hliníkové jsou podstatně měkčí a je nutné je podávat na kratší vzdálenosti (používat kratší hořáky než na ocel).

Ale vraťme se k podavačům samotným. Jak již bylo uvedeno, jejich základem jsou zpřevodované elektromotory. Protože je nutné otáčky elektromotoru značně redukovat, používá se na zpřevodování obvykle šneková převodovka. Vyjímkou ovšem nejsou ani převodovky složené z ozubených kol s čelním ozubením. V dřívejších dobách byly převodovky uložené v olejové lázni. V současné době jsou buď úplně suché (plastová ozubení s teflonem), nebo se stálou náplní plastického maziva (vazelíny).

Otáčky elektromotoru (a tím i podávací rychlost a tím vlastně i svařovací proud) jsou regulovány elektronicky a jejich nastavení se provádí potenciometrem na čelním panelu svářečky. Regulace otáček by měla umožňovat nastavení rychlosti posuvu drátu obvykle v rozmezí 1 až 22 m/min.

Na výstupu z převodovky jsou umístěné kladky. Podle počtu kladek rozdělujeme podavače na dvou-, čtyř- či vícekladkové a dále na podavače s hnaným nebo volným přítlakem.

2-kladkové podavače.

Dvoukadkové podavače jsou nejběžnější. Můžeme je mít ve dvou provedeních: s volným přítlakem, nebo s hnaným přítlakem. Při volném přítlaku je motorem poháněná jen jedna kladka a druhá je zcela volně zavěšena na výklopném raménku a pomocí pružiny je přitlačována na hnanou kladku. Odklopné raménko je nutné pro správné zavedení drátu mezi kladky. V případě poháněného přítlaku, je přítlačná kladka opět na výklopném raménku a opět je pomocí pružiny přitlačována na hnanou kladku. Navíc je ale pomocí ozubení po stranách kladek přítlačná kladka poháněná od kladky hnané motorem. Přítlačná síla je regulována pomocí šroubu, kterým se nastavuje předpětí pružiny. Princip dvoukladkového podávání s volným (obrázek a) a poháněným (obrázek b) přítlakem je na následujícím obrázku.

Principy 2-kladkových podavačů.

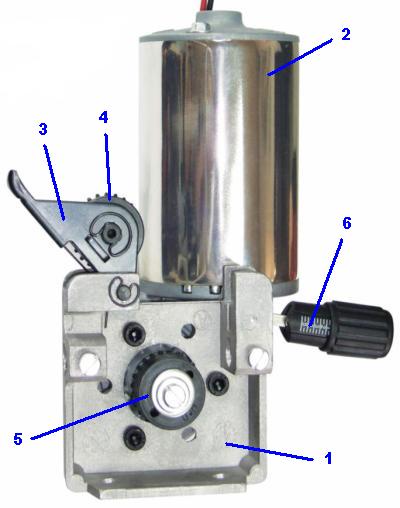

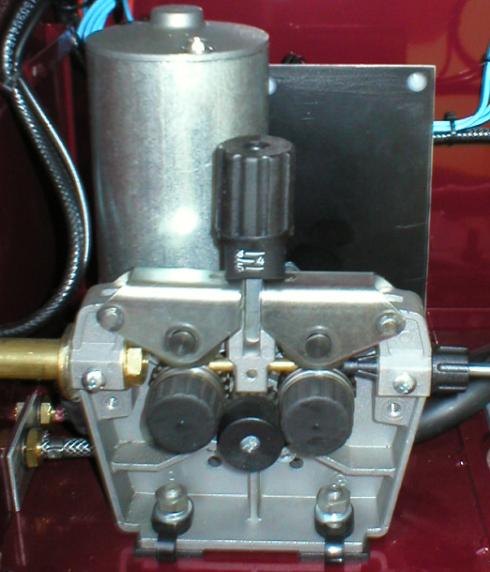

Jak vypadá klasický dvoukladkový podavač s hnanou přítlačnou kladkou je na následujícím obrázku. Jedná se o celokovový podavač určený pro profesionální MIG/MAG svářečky.

Klasický profi 2-kladkový podavač (s odklopeným přítlakem).

Podavač na obrázku sestává z těchto hlavních komponent:

1 - těleso podavače, které nese motor a další díly.

2 - elektromotor se šnekovou převodovkou.

3 - odklápěcí raménko přítlaku.

4 - hladká přítlačná kladka s pohonným ozubením.

5 - motorem poháněná kladka s drážkou a ozubením pro pohon přítlačné kladky.

6 - regulační šroub s pružinou uvnitř pro nastavení přítlačné síly.

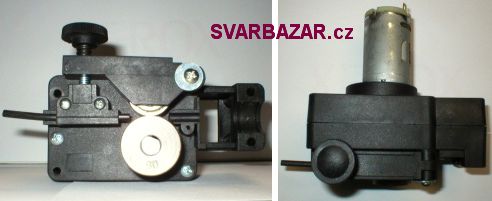

Na dalším obrázku je typický celoplastový podavač, který se montuje do nejlevnějších svářeček pro hobby použití. Podavač je dvoukladkový, přítlačná kladka není poháněná:

Typický plastový minipodavač u levného céóčka.

Výhody dvoukladkových podavačů:

Jsou levné a jednoduché. Plně vyhovují pro svařování menšími proudy, pro podávání na krátké vzdálenosti a pro menší podávací rychlosti.

Nevýhody dvoukladkových podavačů:

Mají malou adhezi a jsou tak velmi citlivé na stav podávací dráhy (znečištění bovdenu, zkroucení hořáku, velká délka hořáku, apod.). Nejsou vhodné pro velké podávací rychlosti (velké proudy). Nejsou vhodné pro dráty, kde musíme mít nastaven malý přítlak (hliník).

Většinu nevýhod dvoukladkových podavačů odstraňují podavače čtyřkladkové.

4-kladkové podavače.

Čtyřkladkové podavače jsou doménou profesionální svařovací techniky. Je-li ve svářečce 4-kladkový podavač, obvykle se svářečka honosí označením 4R. Jejich princip spočívá ve zdvojení dvoukladkového podávání. Stejně jako u dvoukladkových podavačů, můžeme mít 4-kladkové podavače s volnými přítlaky (obrázek a, ale moc se to nepoužívá), nebo s poháněnými přítlaky (obrázek b). Přítlačné kladky jsou opět na odpružených výklopných raménkách s regulací předpětí pružiny a u poháněného přítlaku je přenos hnací síly opět pomocí ozubení po stranách kladek. Více napoví následující obrázky:

Principy 4-kladkových podavačů.

Typický 4-kladkový podavač s poháněnými všemi 4 kladkami je na následujícím obrázku. Tento podavač má jednu společnou přítlačnou pružinu pro obě přítlačné kladky, ale vyrábějí se i podavače, kde má každé raménko s přítlačnou kladkou vlastní pružinu.

Klasický 4-kladkový podavač.

Výhoda 4-kladkového podavače je zřejmá: větší adheze. Podavač není tolik náchylný k prokluzům drátu a je tedy méně citlivý na stav podávací dráhy (ale to neznamená, že se na údržbu, hlavně hořáku, můžete vykašlat!). Lze bezproblémově podávat vetšími rychlostmi a tedy svařovat většími proudy. Také hořáky mohou být delší (s ohledem na průměr podávaného drátu). To, že 4-kladkový podavač spolehlivě tlačí i při menším přítlaku, jej předurčuje pro použití měkkých svařovacích drátů (hliník a bronz), kde je malý přítlak nezbytný pro zamezení jejich deformace (rozmáčknutí drátu).

Nevýhodou je snad jen větší složitost (a cena) 4-kladkového podavače a také větší rozměry, takže jej nelze montovat do malých kompaktních skříní.

Vícekladkové podavače.

Možná vás napadne, že dalšího zlepšení by se dalo dosáhnout se 6 či více kladkami. Tyto systémy se také zkoušely, ale jejich přínos již není takový a výrobní náročnost značná. Se 6-kladkovými podavači se tak můžete setkat jen u některých robotů, kde je plynulé a hladké podávání opravdu velmi důležité.

Typy kladek dle použití.

Podávací kladky mají na svém obvodu drážku, pomocí které dochází k posuvu a vedení drátu podavačem. Opět se rozlišuje několik možných tvarů profilu drážky v závislosti na podávaném drátu. Kladky jsou zpravidla výměnné a abychom mohli správně podávat různé typy svařovacích drátů, je nutné podavač osadit vždy odpovídajícími kladkami se správným profilem drážky. Každý profil dále musí být dostupný v několika velikostech pro všechny vyráběné průměry drátů (obvykle 0,6 - 1,6 mm). Vždy alespoň poháněná kladka (nebo 2 kladky u 4-kladkového mechanismu) musí být tedy výměnná, abychom ji mohli vyměňovat podle druhu používaného svařovacího drátu.

Kladky na ocelové dráty:

Na ocelové dráty (vč. nerezů) se používá kladka s trojúhelníkovou (trapézovou) drážkou. Stěny drážky jsou hladké a tuto drážku na sobě má jen jedna z dvojice (nebo dvě ze čveřice) kladek, a to kladka poháněná motorem (2). Přítlak je řešen hladkou kladkou bez drážky (1). Často je místo hladké kladky použito běžné kuličkové ložisko. Jak vypadá uspořádání kladek na ocelové dráty, je na následujícím obrázku. Vlevo vždy kladky bez drátu, vpravo s drátem.

Uspořádání kladek na ocelové dráty.

Kladky na hliníkové dráty:

Na hliníkové dráty a jiné měkké dráty (bronzy) se používá kladka s půlkulatou drážkou s hladkými stěnami. Použití trapézové drážky je zcela nevhodné, protože při silnějším přítlaku je měkký hliník vytvarován do tvaru trojůhelníka a jeho podávání a procházení průvlakem je přinejmenším problematické. Pak velmi často dochází k tzv. zapékání drátu v průvlaku.

Jedná-li se o podavač s hladkou přítlačnou kadkou, která se nedá vyměnit, má půlkulatou drážku opět jen motorem poháněná kladka(y) (2). Přítlak zůstává s hladkou kladkou bez drážky (1). Není to úplně ideální, ale vyhovuje to. Je zde nutné nastavovat přítlak s citem, aby nedocházelo k nežádoucím deformacím drátu. S tímto systémem se setkáváme u svářeček běžné produkce.

Uspořádání kladek na hliníkové dráty.

Lepší variantou je systém, kdy obě kladky (hnaná a přítlačná) mají půlkulatou drážku a spolu vytvářejí přesný kruhový profil. Zde je deformace drátu prakticky vyloučena. Tento systém používá například firma Fronius.

Lepší uspořádání kladek na hliníkové dráty.

Kladky na trubičkové dráty:

Konfigurace pro podávání trubičkových plněných drátů je závislá na jejich tvrdosti, resp. měkkosti. Některé dráty je možné podávat kladkami jako na ocel, jiné zase kladkami na hliník. Ovšem nejvíce se osvědčilo uspořádání z následujícího obrázku. Kladka(y) poháněná motorem (2) je opatřena půlkulatou drážkou s vroubkováním (pro některé trubičky se používá i trojúhelníková drážka s vroubkováním), které podporuje adhezi. Přítlak je zpravidla řešen hladkou kladkou bez drážky (1), ale někde se setkáme i s přítlačnou kladkou s vroubkovanou půlkulatou drážkou.

Uspořádání kladek na trubičkové dráty.

Pozor! S vroubkovanými kladkami se můžeme setkat i u nejlevnějších supermarketových céóček. Zde se pomocí vroubkování výrobci snaží zlepšit mizerné adhezní schopnosti miniaturních podavačů. Ono to vypadá lákavě. Vroubky pěkně zabírají... Jenže při větším přítlaku nám vroubky rozlámou vrstvu pomědění na drátu a měď se pak oloupe a dokonale zabetonuje podávací bovden v hořáku... A čím více utáhnete přítlak, tím více se měď bude loupat a ucpávat bovden a tím hůře to bude podávat. Takže bacha na to! Vroubkované drážky nejsou vhodné pro podávání poměděných drátů. A když už, tak opatrně s přítlačnou silou!

Údržba podavačů.

Péče o podávací mechanismus je jednoduchá: čisto a sucho. Podavač je nutné opravdu udržovat v čistotě a suchý. Hlavně žádné mazání! Doby výměny převodového oleje v podavačích WLSP 315 jsou nenávratně pryč. Kdo dnes používá WLSP, má jej buď po repasi s moderním podavačem, nebo o výměně oleje nic netuší a dře to na sucho.

Zejména podávací kladky a jejich drážky je nutné pravidelně čistit a odmašťovat. Pokud si koupíte nový stroj, jsou kladky nakonzervovány, takže je nutné jejich odmaštění (např. technickým benzínem).

Pokud má podavač tendenci prokluzovat, nejprve hledáme závadu v ucpaném či přelomeném bovdenu, špatném průvlaku, nebo příliš utažené brzdě cívky. Pak se podíváme jestli není zacuchaný drát na cívce a jestli máme správné kladky pro daný drát. Teprve nakonec, když nic nepomůže, sáhneme na regulační šroub přítlaku. Bohužel drtivá většina svářečů se do přítlaku začne hrabat jako první. Takže dochází k nadměrnému opotřebení motoru a převodovky. Drát se deformuje, pomědění se loupe. Praskají pojistky motoru nebo hoří celé desky. Hlavně že je to utažený... Přitom stačí třeba povolit brzdu na cívce nebo sundat nohu stojící na hořáku.

Vždy, když se vyskytnou problémy s podáváním drátu, si nejprve uvědomte, že podavač to opravdu nemá jednoduché. Vzpomeňte si na větu z úvodu článku: Zkuste si ustřihnout tři metry milimetrového drátu a tlačit ho před sebou cestou do práce... a pokuste se to vašemu podavači trochu ulehčit.

Co dál?

V dalším povídání o podávacích mechanismech drátů pro MIG/MAG svařování si ukážeme, jak lze spolehlivě podávat dráty na větší vzdálenosti, než je v tomto článku uvedených 5 metrů.